En el reino de las maravillas de la ingeniería, donde reinan la resistencia y el rendimiento, los aceros de aleación especial se erigen en gladiadores. Entre estos campeones se encuentran los aceros especiales 18CrNiMo7-6 y 17CrNiMo6 (1.6587)un formidable dúo famoso por su excepcional resistencia, dureza y versatilidad. Pero, ¿qué es exactamente lo que hace vibrar a estas aleaciones? Profundicemos y desvelemos sus secretos.

Composición y propiedades

En el corazón de estos aceros especiales se encuentra una mezcla de elementos cuidadosamente orquestada. He aquí un desglose de sus componentes clave y las propiedades que les confieren:

| Elemento | Función |

|---|---|

| Cromo (Cr) | Mejora la templabilidad, la resistencia a la corrosión y la resistencia a altas temperaturas. |

| Níquel (Ni) | Mejora la tenacidad, la ductilidad y la soldabilidad. |

| Molibdeno (Mo) | Refuerza la resistencia al revenido y a las altas temperaturas. |

| Carbono (C) | Principal responsable de la dureza y la resistencia. |

| Manganeso (Mn) | Favorece la templabilidad y el afinado del grano. |

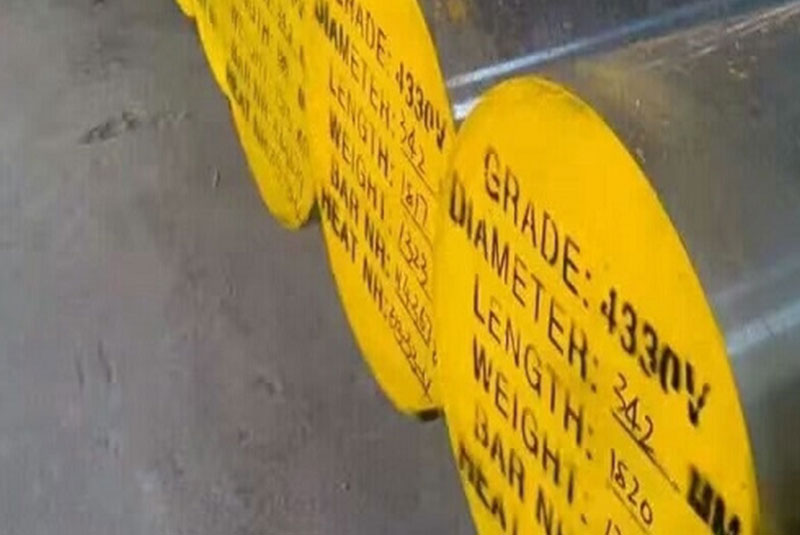

Las proporciones específicas de estos elementos diferencian el 18CrNiMo7-6 del 17CrNiMo6 (1,6587). El 18CrNiMo7-6 presenta un contenido de cromo ligeramente superior, lo que se traduce en una mayor resistencia a la corrosión, especialmente beneficiosa en entornos exigentes.

Consideraciones sobre el polvo metálico

Aunque tradicionalmente se produce mediante metalurgia de lingotes, la fabricación aditiva de metales (MAM) está configurando cada vez más el panorama. Exploremos algunas opciones destacadas de polvo metálico para estos aceros especiales:

- Polvos atomizados con gas: Estos polvos, creados enfriando rápidamente gotitas de metal fundido con un gas inerte, ofrecen una esfericidad y fluidez excepcionales, cruciales para los procesos de MAM.

- Polvos atomizados en agua: Producidos mediante un proceso similar en el que se utiliza agua en lugar de gas, estos polvos suelen ser más rentables, pero pueden presentar formas ligeramente irregulares.

- Polvos de refundición por electrodo de inducción y escoria (ESR): Los polvos ESR se someten a un meticuloso proceso de refinado, que da como resultado una limpieza superior e inclusiones minimizadas, ideales para aplicaciones de alto rendimiento.

- Polvos atomizados por plasma: Utilizando antorchas de plasma de alta temperatura, este método produce polvos finos y esféricos adecuados para geometrías intrincadas.

- Polvos de fusión por haz láser (LBM): Especialmente formulados para la fabricación aditiva LBM, estos polvos poseen características óptimas de absorción láser para una fusión precisa y la construcción capa a capa.

- Polvos de fusión por haz de electrones (EBM): Adaptados a los procesos de EBM, estos polvos presentan puntos de fusión elevados y una excelente fluidez para facilitar una fusión eficiente del haz.

- Polvos de carburo: Estos polvos prealeados incorporan una cantidad controlada de carburos, lo que mejora aún más la resistencia al desgaste y la dureza.

- Polvos nitrurados: La introducción de nitrógeno durante la producción de polvo puede refinar el tamaño del grano y mejorar la resistencia.

- Polvos compuestos: Estos polvos innovadores combinan distintos materiales, ofreciendo potencialmente combinaciones únicas de propiedades.

- Polvos reciclados: Las prácticas sostenibles están ganando terreno, y los polvos metálicos reciclados ofrecen una alternativa ecológica para el MAM.

La selección del polvo metálico ideal depende de la aplicación específica, las propiedades deseadas y la tecnología MAM empleada. Para tomar una decisión informada, es fundamental consultar a fabricantes de polvo de confianza y a expertos en MAM.

Aplicaciones de 18CrNiMo7-6 y 17CrNiMo6 (1.6587) aceros aleados

Las excepcionales propiedades de los aceros aleados 18CrNiMo7-6 y 17CrNiMo6 (1.6587) se traducen en una amplia gama de aplicaciones:

| Aplicación | Motivo de uso |

|---|---|

| Marchas: | La elevada dureza de su superficie y la tenacidad de su núcleo los hacen ideales para soportar cargas pesadas y transmitir la potencia con eficacia. |

| Ejes y árboles: | Su notable resistencia y durabilidad garantizan un rendimiento fiable en aplicaciones rotativas exigentes. |

| Piezas de maquinaria pesada: | Estos aceros destacan por su resistencia al desgaste y su tenacidad, lo que los hace idóneos para componentes sometidos a grandes tensiones. |

| Piezas críticas de automoción: | Los componentes de la transmisión y otras piezas vitales del automóvil se benefician de la fuerza y resistencia que ofrecen estos aceros. |

| Industria aeroespacial: | Su elevada relación resistencia-peso los hace valiosos para componentes que requieren tanto ligereza como integridad estructural en entornos aeroespaciales exigentes. |

| Industria del petróleo y el gas: | Su resistencia a la corrosión y su comportamiento a altas temperaturas los hacen adecuados para herramientas de fondo de pozo, componentes de boca de pozo y otros equipos expuestos a entornos agresivos. |

| Equipos de procesamiento químico: | Su capacidad para resistir productos químicos agresivos y temperaturas elevadas los hace valiosos para recipientes de reacción, válvulas y sistemas de tuberías. |

| Aplicaciones militares y de defensa: | Estos aceros ofrecen la combinación perfecta de resistencia, tenacidad y ligereza, lo que los hace ideales para sistemas de armas, vehículos blindados y otros equipos militares. |

| Moldes y matrices: | Su excelente resistencia al desgaste y estabilidad dimensional las hacen adecuadas para operaciones de conformado de gran volumen. |

| Implantes biomédicos: | Algunas variantes, con las modificaciones de biocompatibilidad adecuadas, pueden utilizarse para implantes que requieran una gran solidez y resistencia a la corrosión. |

Ventajas y consideraciones

En 18CrNiMo7-6 y 17CrNiMo6 (1.6587) Aunque los aceros aleados presentan credenciales impresionantes, es esencial reconocer sus limitaciones:

Ventajas:

- Fuerza excepcional: Estos aceros ofrecen una excelente resistencia a la tracción, al límite elástico y a la fatiga, lo que les permite soportar cargas y tensiones importantes.

- Resistencia superior: Su tenacidad inherente garantiza la resistencia a la propagación de grietas y a los daños por impacto, algo crucial para las aplicaciones que requieren resiliencia.

- Mayor resistencia a la corrosión: La presencia de cromo favorece una resistencia superior a la corrosión, en particular en el caso de los 18CrNiMo7-6, lo que los hace adecuados para entornos exigentes.

- Buena soldabilidad: Por lo general, estos aceros presentan una buena soldabilidad, lo que facilita los procesos de fabricación y reparación.

- Maquinabilidad: Aunque no son tan fácilmente mecanizables como algunos aceros dulces, estas aleaciones pueden mecanizarse con las técnicas y herramientas adecuadas.

- Alta relación resistencia-peso: La combinación de resistencia y peso relativamente bajo los hace atractivos para aplicaciones en las que la reducción de peso es fundamental.

Consideraciones:

- Coste: Los elementos de aleación y los métodos de procesamiento potencialmente complejos pueden elevar el coste en comparación con algunos aceros comunes.

- Maquinabilidad comparada con el acero dulce: Como ya se ha mencionado, estos aceros requieren técnicas de mecanizado más especializadas que los aceros dulces.

- Consideraciones sobre el tratamiento térmico: Pueden ser necesarios procesos de tratamiento térmico para conseguir propiedades óptimas, lo que añade complejidad al proceso de fabricación.

La decisión de utilizar 18CrNiMo7-6 o 17CrNiMo6 (1.6587) depende de los requisitos específicos de la aplicación. Cuando la resistencia, la tenacidad y la resistencia a la corrosión son primordiales, y el coste y la maquinabilidad son menos críticos, estos aceros son los principales contendientes.

Normas y especificaciones

Para garantizar una calidad y unas prestaciones constantes, estos aceros especiales cumplen diversas normas internacionales. He aquí algunas de las especificaciones más importantes:

- ASTM A570: Esta norma abarca las barras forjadas y laminadas de acero al carbono y aleado para recipientes a presión, calderas y otras aplicaciones críticas.

- EN 10083-1: Norma europea relativa a los productos de acero forjado para equipos a presión. Dependiendo de la composición del acero y del uso previsto, pueden aplicarse grados específicos dentro de esta norma.

- SAE Internacional: Esta organización establece diversas especificaciones para los aceros utilizados en la industria del automóvil. Pueden designarse grados SAE específicos para estos aceros especiales en función de su composición y propiedades.

Es esencial consultar a los proveedores de materiales e ingenieros familiarizados con estas normas para seleccionar el grado adecuado para su aplicación específica.

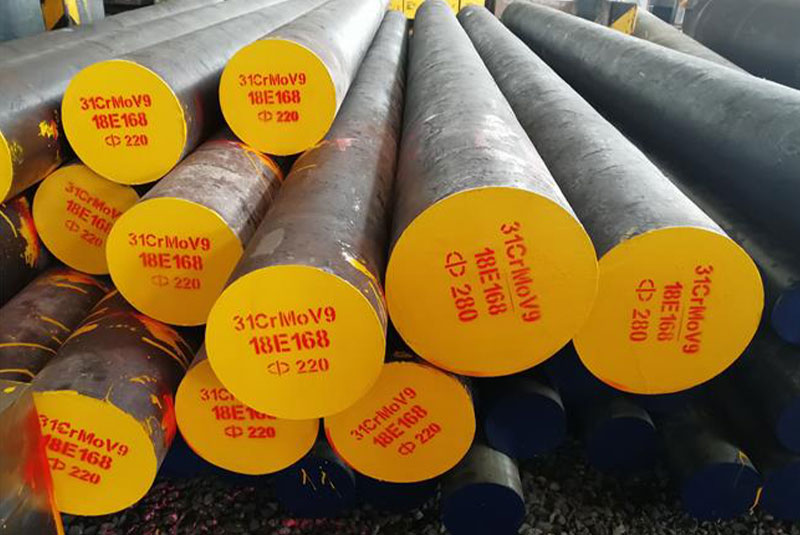

Proveedores y precios

Varios proveedores de acero de renombre ofrecen aceros aleados 18CrNiMo7-6 y 17CrNiMo6 (1.6587). A continuación se indican algunos factores que deben tenerse en cuenta al adquirir estos materiales:

- Reputación y control de calidad: Elija un proveedor con un historial probado de suministro de aceros de alta calidad y que cumpla estrictas medidas de control de calidad.

- Certificaciones de materiales: Asegúrese de que el proveedor puede proporcionar las certificaciones de material adecuadas para verificar la composición y las propiedades del acero.

- Disponibilidad del producto: Considere la capacidad del proveedor para suministrar las formas requeridas, como barras, placas o polvos metálicos, en función de sus necesidades.

- Precios y plazos de entrega: Compare los precios de varios proveedores y tenga en cuenta los plazos de entrega para garantizar la entrega puntual de su proyecto.

Aunque es difícil ofrecer precios concretos debido a la fluctuación de las condiciones del mercado, cabe esperar que estos aceros especiales tengan un precio más elevado que los aceros al carbono comunes. Sin embargo, su rendimiento superior puede justificar a menudo el coste adicional en aplicaciones exigentes.

Una mirada al futuro: El panorama futuro

El futuro de los aceros aleados 18CrNiMo7-6 y 17CrNiMo6 (1.6587) parece prometedor. Los avances en la fabricación aditiva de metales (MAM) están abriendo nuevas posibilidades para fabricar formas y componentes complejos con estos aceros de alto rendimiento. Además, la investigación en curso está explorando:

- Técnicas de refinamiento del grano: El desarrollo de métodos innovadores de refinamiento del grano puede mejorar aún más la resistencia y la tenacidad.

- Microestructuras a medida: Las técnicas avanzadas de procesamiento pueden permitir la creación de microestructuras optimizadas específicamente para aplicaciones concretas.

- Polvos compuestos y compuestos de matriz metálica (MMC): La experimentación con polvos metálicos compuestos y MMC que incorporan estos aceros con otros materiales es prometedora para lograr combinaciones únicas de propiedades.

- Consideraciones sobre sostenibilidad: El desarrollo de métodos de producción más sostenibles y la utilización de polvos metálicos reciclados están ganando terreno, en consonancia con las prácticas de fabricación respetuosas con el medio ambiente.

Estos avances están a punto de impulsar 18CrNiMo7-6 y 17CrNiMo6 (1.6587) en diversas industrias, fomentando la creación de componentes de nueva generación con un rendimiento inigualable.

PREGUNTAS FRECUENTES

P: ¿Cuál es la diferencia entre el acero aleado 18CrNiMo7-6 y el 17CrNiMo6 (1.6587)?

R: La principal diferencia radica en el contenido de cromo. El 18CrNiMo7-6 tiene una concentración de cromo ligeramente superior, lo que mejora la resistencia a la corrosión en comparación con el 17CrNiMo6 (1,6587). Para aplicaciones que exigen una resistencia excepcional a la corrosión, el 18CrNiMo7-6 puede ser la opción preferida.

P: ¿Se pueden soldar estos aceros?

R: En general, estos aceros presentan una buena soldabilidad. Sin embargo, para mantener la integridad de la unión soldada, es fundamental utilizar procedimientos de soldadura y metales de aportación adecuados. Se recomienda consultar con un ingeniero de soldadura cualificado para aplicaciones críticas.

P: ¿Son adecuados estos aceros para aplicaciones de alta temperatura?

R: Sí, 18CrNiMo7-6 y 17CrNiMo6 (1.6587) poseen una buena resistencia a altas temperaturas. El límite de temperatura específico depende de la aplicación y del nivel de rendimiento deseado. Se recomienda consultar con un ingeniero de materiales para determinar su idoneidad para sus requisitos específicos de alta temperatura.

P: ¿Cómo se comparan estos aceros con otros de alta resistencia?

R: Existen varios aceros de alta resistencia, cada uno con sus propias ventajas y limitaciones. Algunas comparaciones comunes incluyen:

- Acero al cromo molibdeno 4140: Ofrece buena resistencia, tenacidad y soldabilidad, pero con una resistencia ligeramente inferior en comparación con 18CrNiMo7-6 y 17CrNiMo6 (1.6587).

- Acero AISI 4340: Similar al 4140 pero con mayor contenido de níquel para mejorar la tenacidad. Sin embargo, no alcanza la resistencia que ofrecen el 18CrNiMo7-6 y el 17CrNiMo6 (1,6587).

- Acero martensítico envejecido: Resistencia excepcionalmente alta, pero con menor tenacidad y coste significativamente más elevado en comparación con 18CrNiMo7-6 y 17CrNiMo6 (1,6587).

La elección óptima depende de los requisitos específicos de la aplicación en cuanto a resistencia, tenacidad, otras propiedades y consideraciones de coste.

P: ¿Dónde puedo obtener más información sobre estos aceros?

Un proveedor de acero de confianza o un ingeniero de materiales pueden proporcionar información detallada sobre las propiedades, especificaciones y aplicaciones de los aceros aleados 18CrNiMo7-6 y 17CrNiMo6 (1.6587). Además, organizaciones profesionales como ASM International y The American Welding Society (AWS) ofrecen una gran cantidad de recursos sobre diversos grados de acero y sus aplicaciones.

Si conoce la composición, las propiedades, las aplicaciones y las consideraciones en torno a los aceros aleados 18CrNiMo7-6 y 17CrNiMo6 (1.6587), podrá tomar decisiones informadas para sus proyectos de ingeniería. Estos aceros versátiles y de alto rendimiento están preparados para seguir a la vanguardia de la innovación en los próximos años.